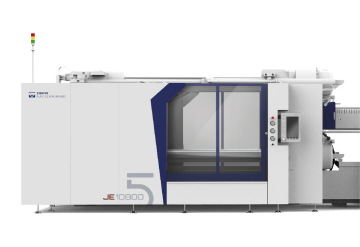

JUPITER V

Wieloletnie doświadczenie badawczo-rozwojowe w konstrukcji maszyn dwupłytowych zaowocowało nową odsłoną serii wtryskarek Haitian Jupiter. Zastosowane ulepszenia obejmują nie tylko dodatkowe funkcje oprogramowania, ale również rozwiązania mechaniczne, które znacznie poprawiają wydajność maszyny, energooszczędność i jakość produkowanych detali. Dzięki możliwości zastosowania wielu kombinacji doboru jednostki wtryskowej, wtryskarki Jupiter 5. generacji są jeszcze bardziej uniwersalne.

Nowoczesne rozwiązania

Standardowa specyfikacja techniczna serii JUPITER

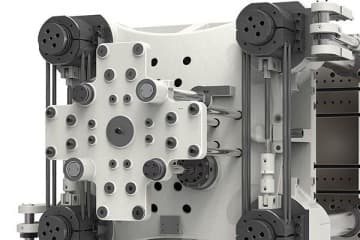

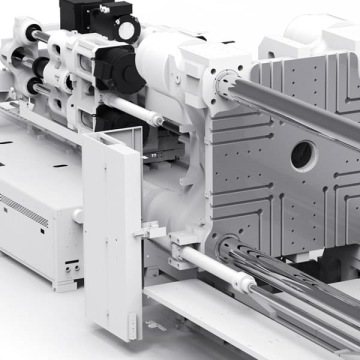

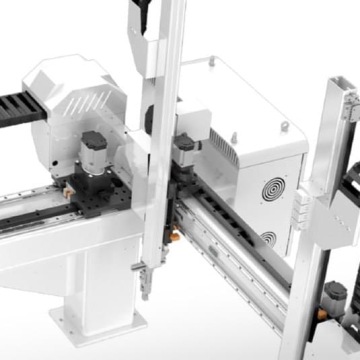

- Dwupłytowy układ zamykania formy

- Regulowane podpory ślizgowe płyty ruchomej

- Dwa symetryczne siłowniki układu szybkiego zamykania / otwierania formy

- Konstrukcja płyt jednostki zamykania opatentowana przez Haitian

- Synchroniczny mechanizm blokady

- Mechanizm wyrzutnika oparty na dwóch siłownikach (od1080T)

- System szybkiego montażu wypychacza

- Płyty mocowania formy z kanałami teowymi

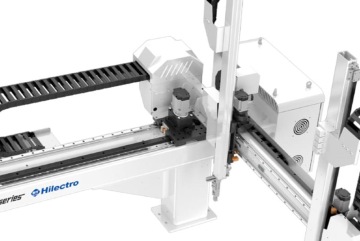

- Schemat montażowy robota zgodny z Euromap 18

- Pierścień centrujący na płycie stałej

- 5-stopniowa kontrola ciśnienia, prędkości i drogi ruchu formy

- Funkcja ruchów równoległych otwarcia formy i wyrzutnika (od 900T)

- Funkcja automatycznej regulacji wysokości formy i regulacja siły docisku

- Eklektyczno-hydrauliczna funkcja zabezpieczenia formy

- Regulowana pozycja wsteczna wyrzutnika

- Trzy tryby pracy wyrzutnika (pojedynczy, wibracyjny, wielokrotny)

- Funkcja opóźnienia wypchnięcia i wycofania wyrzutnika

- 2 stopniowa kontrola ruchów wyrzutnika

- Siła zamknięcia kontrolowana czujnikiem ciśnienia

- Proporcjonalna kontrola uzyskania siły zamknięcia

- Zabezpieczenie siły zwarcia czujnikiem ciśnienia

- Funkcja zabezpieczenia przed zerwaniem formy

- Funkcja zrzutu wysokiego ciśnienia siły zwarcia po wyłączeniu napędu

- Funkcja dekompresji ciśnienia zwarcia w trybie ustawczym i ręcznym

- Funkcja dla form ze sprężynami

- Podest bezpieczeństwa w obszarze formy (od 1080T)

- Funkcja szybkiego otwarcia formy

- Funkcja niskociśnieniowej ochrony formy

- Wybór wyświetlania jednostek siły zwarcia (Ton i Bar)

- Układ wtrysku oparty na dwóch siłownikach

- Dwa siłowniki ruchu jednostki wtryskowej

- Osłony układu uplastyczniania

- Osłona bezpieczeństwa dyszy

- Osłony grzałek cylindra

- Mechanizm centrowania dyszy

- Funkcja obrotu jednostki wtryskowej

- Prowadnice liniowe układu wtrysku

- Stalowy zbiornik zasypowy

- Hydromotor o wysokim momentem obrotowym (od 1300T)

- Elektryczny napęd ślimaka (servo) (450-1200T)

- Czujnik prędkości obrotowej ślimaka

- Wydłużona dysza (450-2100T)

- Pierścień mieszający na ślimaku (550T (B/C/D), (650-5500T)

- Stopień utwardzenia układu uplastyczniania zależny od wybranej wielkości jednostki wtryskowej

- Chłodzona strefa podawania tworzywa

- Funkcja dekompresji po dozowaniu

- Funkcja chłodzenia po dozowaniu

- Kontrola temperatury grzania w pętli sprzężenia zwrotnego

- Funkcja podtrzymania temperatury cylindra

- Osłony termoizolacyjne cylindra (450-1200T)

- Funkcja programowania czasu włączenia ogrzewania cylindra

- Funkcja synchronicznej autoregulacji temperatury cylindra

- Zabezpieczenie przed rozruchem zimnego ślimaka

- Manualny tryb kontroli temperatury cylindra

- Wykres monitorowania krzywej wtrysku z funkcją pamięci

- 6 etapów wtrysku

- 5-stopniowa regulacja przeciwciśnienia

- 5-stopniowa regulacja dozowania

- 5-stopniowa regulacja przeciwciśnienia

- Przełączenie na docisk z funkcji pozycji, czasu i ciśnienia (opcja)

- 3 tryby odjazdu jednostki wtryskowej (po dozowaniu, przed otwarciem formy, po wtrysku)

- Przeciwciśnienie kontrolowane zaworem proporcjonalnym

- Funkcja automatycznego czyszczenia

- Układ hydrauliczny sterowany napędem servo

- Kontrola otwarcia/zamknięcia formy zaworem proporcjonalnym

- Kontrola górnej i dolnej tolerancji temperatury oleju

- Funkcja sterowania temperatura oleju przez zawór

- Funkcja bocznikowej filtracji oleju

- Wymienny wkład filtra oleju

- Czujnik poziomu oleju

- Przyłącze kontroli pozycji rdzeni

- 4 strefowy rozdzielacz chłodzenia formy (450-650T)

- 8 strefowy rozdzielacz chłodzenia formy (750-1400T)

- 10 strefowy rozdzielacz chłodzenia formy (1600-2400T)

- 12 strefowy rozdzielacz chłodzenia formy (2800-3300T)

- 16 strefowy rozdzielacz chłodzenia formy (4000-5500T)

- Automatyczny system centralnego smarowania jednostki zaciskowej

- Interface robota EU67

- Sterowanie temperaturą cylindra za pomocą SSR

- Funkcja ochrony przed przegrzaniem

- Precyzyjne liniały do pozycji otwierania/zamykania formy, wtrysku, wyrzutnika i regulacji wysokości formy

- Precyzyjny liniał kontroli pozycji wypychacza

- Precyzyjny liniał pozycji jednostki wtryskowej (od1300T)

- Złącze USB do komunikacji z urządzeniami zewnętrznymi

- Funkcja analiza błędów

- 3 dodatkowe gniazda zasilania dla urządzeń pomocniczych

- Przyciski zatrzymania awaryjnego

- Przycisk start-stop cyklu

- Alarm niskiego poziomu oleju hydraulicznego

- Alarm zabrudzonego filtra oleju

- Szybkie bezpieczniki układu ogrzewania cylindra

- Funkcja automatycznego wyłączenia po przekroczeniu zadanego czasu cyklu

- Pamięć danych formy (do 200 wpisów)

- Historia alarmów

- Historia zmian parametrów

- System sterowania dostępny w wielu językach (polski, chiński, niemiecki, angielski, japoński itd.)

- Dostosowanie jasności ekranu LCD

- Kontrola wejść i wyjść cyfrowych I/O

- Analiza czasu cyklu

- Funkcja monitorowania i zarządzania produkcji

- Funkcja archiwizacji danych

- Funkcja kontroli jakości

- Funkcja monitorowania temperatury układu grzania cylindra

- Interfejs Ethernet

- Czujnika wstecznej pozycji wypychacza

- Inteligentna funkcja regulacji otwarcia i zamknięcia formy

- Funkcja diagnozy błędów obwodów komunikacji

- Inteligentna funkcja zużycia energii

Jesteś zainteresowany naszymi rozwiązaniami?

Zapraszamy do kontaktu poprzez formularz kontaktowy