Production to the Point

Z wizytą u klienta Emperor Mouldings B.V. w Alphen aan den Rijn, Holandia.

Bracia Maarten i Peter Keijzer, szefowie firmy Emperor Moldings B.V., są uosobieniem nowego pokolenia przetwórców: skoncentrowani, wydajni i pełni werwy, z nowym rozumieniem równowagi między życiem zawodowym a prywatnym. W maszynach serii Zhafir Zeres dostrzegają najlepsze warunki do maksymalnego zwiększenia wydajności i dalszego rozwoju automatyzacji produkcji.

Dorastając w firmie swoich rodziców zajmującej się formowaniem wtryskowym, Maarten Keijzer już od najmłodszych lat wiedział, że chce prowadzić firmę zajmującą się wtryskiem tworzyw sztucznych. Jego ojciec sprzedał rodzinne przedsiębiorstwo, co z perspektywy czasu okazał się dobrą decyzją, ponieważ Maarten musiał założyć i zbudować własną firmę. Zrobił ten krok w 2019 roku, a w 2022 roku dołączył do niego jego brat Peter.

Obaj mieli sprecyzowany plan od samego początku: „Żadnych pracowników tak długo jak to możliwe przy jednoczesnym zmaksymalizowaniu produkcji i załażeniu, że zarządzać będziemy wszystkim wyłącznie we dwoje”. Głównym produktem są klipsy do użytku w rolnictwie, a klientami końcowymi są właściciele szklarni. Poza branżą rolniczą zaopatrują również sektor towarowy i części technicznych. Najistotniejsze jest to, że koncentrują się na produkcji towarów o małej wadze wtrysku w dużych ilościach. Jest to możliwe dzięki wysoce wydajnym procesom, produktom „przyjaznym produkcyjnie” oraz automatyzacji tam, gdzie jest ona uzasadniona i służy zachowaniu równowagi między pracą a życiem prywatnym. Maarten Keijzer: „Z pewnością doświadczyłem wielu rzeczy w firmie mojego ojca, które chciałem zrobić inaczej. Zasada „tylko Ci co ciężko pracują dadzą radę” mogła mieś swoje uzasadnienie w tamtych czasach. Dziś mamy inne możliwości. W dobie cyfryzacji i jej narzędzi łatwiej jest zaprojektować efektywne procesy”. Jak nadmienia dobrym przykładem jest niedawno wprowadzone automatyczne foliowanie kartonów. „Zastosowany robot oszczędza dla nas wiele cennego czasu”. Obecnie zastanawiają się nad robotem AGV, który w nocy wyjmowałby pełne kartony z magazynów zwiększając liczbę sztuk.

Ciągłe doskonalenie procesów: Mark Waterreus (właściciel firmy Robotech, dystrybutor HTIG w Holandii) rozmawia z braćmi Keijzer.

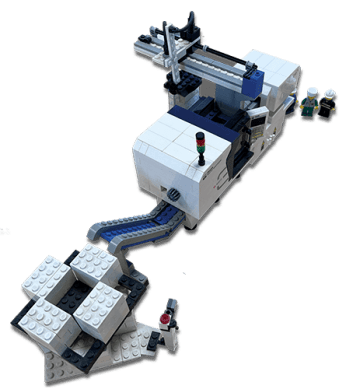

Pasja do technologii: Maarten (po lewej) i Peter Keijzer z modelem Venus wykonanym z klocków Lego, do którego dodali robotykę i urządzenia peryferyjne.

O znaczącym wzroście i skalowalności

Od momentu powstania w 2019 roku firma Emperor Moldings B.V. stale rośnie pod względem produkcji i obrotów. „Jeżeli istnieje zapotrzebowanie, nie byłby sensu nie rozwiać się” zgodnie twierdzą bracia Keijzer. „Ale zawsze trzeba mieć w tym umiar i cel”. Niemniej jednak, wzrost nie jest dla nich na ogół głównym celem. Bardziej skupiają się na „sportowym wyzwaniu” jakim jest wytworzenie maksymalnej liczby produktów w istniejącym parku maszynowym obsługiwanym przez dwóch braci. „Mamy miejsce dla ośmiu maszyn w naszej hali produkcyjnej. Jest to liczba, którą możemy obsłużyć w dwie osoby. Jeżeli zapotrzebowanie rynku okaże się większe, zobaczymy jak daleko możemy się posunąć z nasza siłą roboczą”.

Wzrost w tym znaczeniu zakłada optymalizację procesów pod kątem maksymalnej wydajności. Czasy cykli są zredukowane do maksimum, a nieprzerwana praca 24 godziny na dobę 6 dni w tygodniu przebiega płynnie z jasno ukierunkowaną grupą produktów: proste małe części w dużych ilościach.

W związku z powyższym, park maszynowy został dostosowany do stawianych wymogów. Najważniejsza część produkcji stanowi obecnie pięć maszyn elektrycznych Zeres o sile zwarcia 900kN (cztery maszyny) i 1200kN (jedna maszyna, kolejna została zamówiona). Wszystkie maszyny są wyposażone w roboty Success Series 7 i 11 od firmy Sepro Robotics. Formy są wyposażone w zewnętrzne systemy gorącokanałowe firmy PSG, a specjalnie zaprogramowana funkcja error-stop interweniuje, gdy temperatura w dozowniku jest zbyt wysoka. W ten sposób firma Emperor Mouldings uzyskała gwarancję produkcji niemal bez błędów. Cytując za Maarten Keijzer: „Jak dotąd w 2022 roku mieliśmy tylko 1 karton wadliwych detali”.

“Elektryczne maszyny Zeres bardzo dobrze wpisują się w nasza filozofię: dopracowana technologia dla dopracowanej produkcji. Stosunek ceny do wydajności jest również nie do pobicia. Nasze pierwsze 90-tonowe Zeresy przeszły już ponad 6 milionów cykli bez znaczących awarii”. Maarten Keijzer, Emperor Moldings B.

Wydajność wobec rosnących kosztów energii

Podczas gdy młoda firma braci Keijzer przeszła przez okres pandemii stosunkowo dobrze, kryzys energetyczny poważnie dotknął ich główny rynek zbytu jakim jest holenderski przemysł rolniczy. Rosnące ceny energii najprawdopodobniej rzucą na kolana wielu właścicieli szklarni najpóźniej do następnej zimy. „Nasz magazyn jest pełny, a rynek na razie nasycony. Oznacza to, że z naszych maszyn działają obecnie tylko dwie z pięciu. Powodem tego jest to, że przemysł rolniczy bardzo cierpi z powodu rosnących cen energii, a wielu klientów końcowych już ogłosiło, że zamykają swoje szklarnie na zimę”. Mimo to obaj bracia podchodzą do sytuacji spokojnie: „Kryzys jest też zawsze szansą. Do tej pory mieliśmy pełne wykorzystanie mocy produkcyjnych, teraz wykorzystujemy cichą fazę do pozyskiwania nowych klientów, wewnętrznych projektów, które zostały opóźnione, lub cieszymy się, że mamy więcej czasu dla rodziny”. Mimo to obaj bracia podchodzą do sytuacji spokojnie: „Kryzys jest też zawsze szansą. Do tej pory w pełni wykorzystywaliśmy nasze moce produkcyjne, teraz w spokojniejszym okresie pozyskujemy nowych klientów, realizujemy wewnętrzne projekty, które zostały opóźnione lub cieszymy się, że mamy więcej czasu dla rodziny”.

Oczywiście rosnące koszty energii są również widoczne w procesie formowania wtryskowego ich firmy, ale podjęta decyzja o zakupie maszyn elektrycznych i produkcji części o małej wadze wtrysku pozwala im utrzymać zużycie energii w ryzach. Optymalizując procesy formowania wtryskowego w celu uzyskania maksymalnych oszczędności energii jednocześnie minimalizują wytwarzany ślad węglowy.

Pierwszy certyfikowany kompostowalny klips wykonany z PLA

Ponadto cały czas pracują nad ciągłą automatyzacją produkcji a tym samym zwiększeniem wydajności. „Maszyny elektryczne są dla nas ogromną pomocą w produkcji by zachować tak wysoką wydajność. Nasz ojciec miał maszyny hydrauliczne, które musiał uruchamiać z wyprzedzeniem i czekać, aż temperatura oleju będzie odpowiednia, odrzucić odpady z kilu cykli i tak w kółko. Natomiast my włączamy nasze maszyny Zeres w poniedziałek rano i nie wyłączamy ich aż do sobotniego wieczora. Maszyny Zeres i linia Success od Spro to idealne połącznie. Od pierwszego wtrysku produkcja przebiega bez błędów,” wyjaśnia Maarten Keijzer.

Jego zdaniem kolejnym ważnym elementem w osiąganiu wyższej wydajności jest optymalizacja materiałowa procesów w czym zdobył cenne doświadczenia w swojej poprzedniej pracy jako dostawca tworzyw. „Wszystkie nasze jednostki wtryskowe są wyposażone w dysze zamykające dzięki czemu możemy zmaksymalizować funkcje równoległe podczas energochłonnego procesu plastyfikacji. Każda zaoszczędzona sekunda ma natychmiastowy wpływ na koszty energii.”

Oprócz zaangażowania w oszczędzanie energii i efektywność energetyczną są równie konsekwentni w pracy nad zrównoważonym rozwojem po stronie produkcji. Zaczynając od produkcji w 100% na surowcach nowych, obecnie produkcja jest realizowana niemal w 100% na tworzywach pochodzących z recyklingu i nadającym się do kompostowania.

Zapytani o konkretne wizje lub marzenia dotyczące najbliższej przyszłości, ich odpowiedź jest niezwykle praktyczna: „Dwa dni poza firmą, ale wszystko dalej działa”. Oczywiście są świadomi stojących przed nimi wyzwań i chcą im stawić czoła. I kto wie „może staniemy się najmniejszą inteligentną fabryką w Europie”.

Profil firmy Emperor Mouldings:

- Wszystkie maszyny Zeres działają w trybie 24/6;

- Wszystkie maszyny są wyposażone w automatyzacje;

- W ciągu dnia maszyny są serwisowane i w razie potrzeby optymalizowane; w nocy produkują bezzałogowo;

- Produkowane są tylko małe części w dużej liczbie sztuk.